Рекомендации геометрии инструмента и параметрам механической обработки Римамид

Вся информация, содержащаяся в этом документе, соответствует нашим текущим знаниям о материале Rimamid. ООО «НПО «СтартПласт» не несет никакой ответственности в отношении применения, преобразования или использования вышеупомянутой информации или любых последствий этого. Покупатель берет на себя всю ответственность за применение, преобразование или использование вышеупомянутой информации. ООО «НПО СтартПласт» оставляет за собой право вносить технические изменения в данный документ.

Рекомендации геометрии инструмента и параметрам механической обработки Римамид

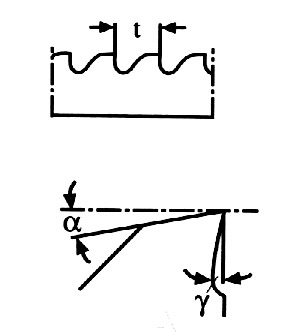

| Вид обработки | Параметр | Величина |

| РЕЗКА | α : задний угол (°) | 20 – 30 |

|

γ : передний угол (°) | 2 – 5 |

| t: шаг зубьев (мм) | 500 | |

| V : скорость резания (м/мин) | 3 – 8 | |

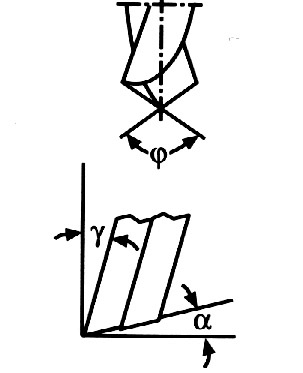

| СВЕРЛЕНИЕ | α : задний угол (°) | 5 – 15 |

|

γ : передний угол (°) | 10 – 20 |

| φ : главный угол (°) | 90 | |

| V : скорость резания (м/мин) | 50 – 150 | |

| s : подача (мм/оборот) | 0,1 – 0,3 | |

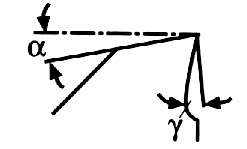

| ФРЕЗЕРОВАНИЕ | α : задний угол (°) | 10 – 20 |

|

γ : передний угол (°) | 5 – 15 |

| V : скорость резания (м/мин) | 250 – 500 | |

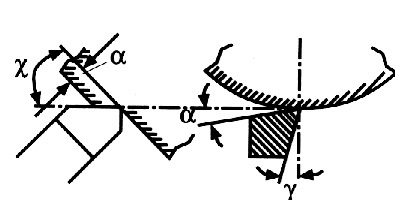

| ТОКАРНАЯ ОБРАБОТКА | α : задний угол (°) | 6 – 10 |

|

γ : передний угол (°) | 0 – 5 |

| χ : главный угол (°) | 45 – 60 | |

| V : скорость резания (м/мин) | 250 – 500 | |

| s : подача (мм/зуб) | 0,1 – 0,5 |

Основными особенностями Римамид, определяющими специфику их механической обработки, являются:

-

низкая температура плавления, вызывающая подплавление при повышенном трении инструмента;

-

упругость материала, вызывающая изменение размеров, отверстий при обработке (сверление, зенкирование и др.);

-

незначительные силы резания.

Из-за плохой теплопроводности и низкой, относительно металлов, температуры плавления Римамид, необходимо обеспечить максимальный теплоотвод при механической обработке, чтобы избежать поднятия температуры в изготавливаемой детали. Это правило позволит избежать тепловой перегрузки материала (изменение цвета и даже подплавление поверхности). Для этого следует соблюдать следующие пункты:

-

кромки режущего инструмента должны всегда быть в безукоризненном состоянии и хорошо заточенными;

-

режущий инструмент должен быть установлен так, чтобы режущая кромка только касалась материала;

-

следует позаботиться о хорошем удалении стружки с режущего инструмента;

-

в случае большого тепловыделения должно быть обеспечено охлаждение (например, при сверлении).

Усилие резания

Так как силы, возникающие силы при механической обработке Римамид значительно меньше, чем при обработке металлов, необходимо уменьшить зажимные усилия. В силу того, что эти материалы являются не такими жёсткими, как металлы, детали следует поддерживать соответствующим образом во время обработки для избежания прогибов. Например, при обработке наружного диаметра тонкостенных втулок часто применяются боковую фиксирующую оснастку.

Инструменты

Обычно применяются инструменты из углеродистой, быстрорежущей стали или твёрдых сплавов. Резцы из вольфрамового твёрдого сплава или алмазные резцы предпочтительнее в серийном производстве.

Охлаждение

В случае необходимости охлаждения деталей при обработке, можно применять обычные жидкие средства охлаждения или сверлильную эмульсию, а также воду или сжатый воздух.

Допуска при обработке

Допуска при обработке деталей из Римамид значительно больше, чем допуска при обработке металлических деталей. Причинами этого являются:

-

значительно более высокий коэффициент теплового расширения Римамид,

-

объёмное расширение в силу поверхностного влагопоглощения и возможность деформации из-за возникновения остаточных внутренних напряжений во время и после обработки.

Последнее явление в основном проявляется для деталей, где обработка происходит асимметрично и/или в случае больших изменений поперечного сечения обрабатываемой детали. В таких случаях термообработка является необходимой (для снижения остаточных напряжений) после предварительной обработки и перед конечной стадией изготовления детали. Основное правило, которое действует для деталей подвергаемых токарной или фрезерной обработке, это соблюдение допуска 0,1 - 0,2 % от номинального размера, которое может быть применено без особых специальных предосторожностей (минимальный допуск для малых размеров составляет 0,05 мм).

Сверление

Рекомендуется использовать перовую заточку сверла для любых диаметров

-

Спиральные сверла из быстрорежущей стали хорошо подходят, но из-за большого тепловыделения необходимо применение охлаждающей жидкости.

-

Для хорошего теплоотвода и отвода стружки, сверло следует регулярно вытягивать из места сверления, особенно в случае глубоких отверстий.

-

Для отверстий больших диаметров следует, прежде всего, уменьшить обычную толщину перемычки сверла для уменьшения теплоты трения. Также для отверстий большого диаметра рекомендовано работать последовательно, например, для сверления 50 мм: следует сверлить по очереди 12 и 25 мм. После этого диаметр необходимо увеличивать сверлами больших диаметров или с помощью плоского токарного резца.

-

При сверлении сквозных отверстий в конце процесса обработки подача должна быть уменьшена, чтобы предотвратить биение начальной стороны сверлом или плоским резцом, что могло бы вызвать кромочное выламывание. По возможности следует всегда применять механические подачи, чтобы избежать прихватывание и разрушение материала при неравномерной ручной подачи.

Резание пилой

Могут применяться ленточные, циркулярные пилы или ножовочные пилы с относительно большим шагом зубьев, чтобы получить хорошее резание, а не зажимание пильного полотна. Чтобы минимизировать трение между пилой и рабочей поверхностью и избежать зажима или даже излома полотна пилы, детали, обрабатываемые резкой, следует фиксировать на столе.

Некоторые общие правила:

-

Всегда применяйте незначительные, умеренные силы крепления.

-

Острых "внутренних углов" следует избегать. Минимальный радиус – 1 мм.

-

Чтобы избежать трещин на кромке при проточке, сверлении и фрезеровании рекомендуются фаски, так как они представляют более ровный переход между режущим инструментом и деталью из Римамид.

-

Следует избегать применения острой треугольной резьбы, а круглую резьбу рекомендуется применять всегда.

-

Использование резьбонарезных и калибровочных болтов не рекомендуется. Они, прежде всего, вызывают вокруг сверления значительные напряжения, часто и трещины в этом месте.

-

Если резьбы нарезаются или болты устанавливаются в глухие отверстия, то следует обращать внимание на то, чтобы дно отверстия не подвергалось воздействию острия резьбонарезной головки или болта, так как это тоже может вызывать образование трещин.

Особенности механической обработки полуфабрикатов из Римамид

В холодное время года полуфабрикаты из Римамид толщиной свыше 80-100 мм допускаются к механической обработке только после их выдержки при комнатной температуре в течение нескольких суток. Несоблюдение данной рекомендации может привести к растрескиванию заготовок.

Шероховатость обработанной поверхности при точении, подрезке и растачивании зависит в основном от подачи. Скорость резания не оказывает влияния на шероховатость поверхности.

При тонкой обточке требуется подготовка высококачественной поверхности обрабатываемой детали. Минимальная высота (глубина) микронеровностей: от 2 до 3 мкм. Для шлифования деталей хорошо подходят шлифовальные круги мягкой и средней твердости со средним абразивным зерном.

|

|

черновая |

чистовая |

|

окружная скорость круга, м/сек |

28 |

28 |

|

окружная скорость заготовки, м/мин |

15 |

50 |

|

скорость стола, м/мин |

2 |

1 |

|

поперечная подача, мм |

0,03-0,04 |

0,01-0,015 |

Можно получить очень гладкую поверхность деталей Римамида путем использования растворителей. Для этого можно использовать, например, концентрированную муравьиную кислоту. Ее наносят кисточкой с коротким ворсом на обрабатываемое место детали с небольшим нажимом. Затем дают растворителю испариться (при комнатной температуре или сушильной камере).

При сверлении точных отверстий диаметр сверла из-за усадки обрабатываемого материала должен выбираться на 0,1 мм больше диаметра отверстия (для диаметров от 10 до 30 мм ). Для предотвращения разбивки отверстия на входе и конусности, биение сверл, установленных в шпиндель станка, не должно превышать 0,05 мм.

Нарезание резьбы на детали из Римамида следует производить ручным и машинно-ручным метчиками со стандартной геометрией. Перед нарезанием резьбы на отверстиях со стороны входа метчика для лучшего его направления следует снять фаски. Нарезание резьбы в глухих отверстиях диаметром до М10 следует производить вручную. Отверстия диаметром свыше М10 можно нарезать на станке. Метчик зажимается в предохранительном патроне. При нарезании резьбы на станке следует принимать следующие скорости резания:

|

для метчиков М10, м/мин |

4-5 |

28 |

|

для метчиков свыше М10, м/мин |

3-3,5 |

50 |

Нарезание резьбы следует выполнять с применением машинного масла, которое наносится кисточкой на метчик. Отверстия под резьбу М12-М30 должны сверлиться диаметром на 0,1 мм больше, чем при нарезании резьбы в сталях.

|

Наименование показателя

|

Римамид 200® ТУ2224‑001‑92264043‑2012

|

Испытания

|

|

Температура плавления, °С

|

220-225

|

ГОСТ 21553

|

|

Плотность, кг/м3

|

1145-1150

|

ГОСТ 15139

|

|

Разрушающее напряжение при растяжении, МПа

|

80-85

|

ГОСТ 11262

|

|

Относительное удлинение при разрыве, %

|

25-30

|

ГОСТ 11262

|

|

Модуль упругости при растяжении, МПа

|

2800-3200

|

ГОСТ 9550

|

|

Ударная вязкость по Шарпи образца без надреза, кДж/м2 (20°C)

|

25-40

|

ГОСТ 4647

|

|

Водопоглощение за 24 часа, %

максимальное, % |

1,0-2,0

2,5-3,0 |

ГОСТ 4650

|

|

Коэффициент теплопроводности при комнатной температуре, Вт/м⋅К

|

0,29

|

ГОСТ 23630.2

|

|

Средний коэффициент линейного теплового расширения на 1°С в интервале температур: от -50°С до 0°С

от 0°С до 50°С |

6,6⋅10-5

9,8⋅10-5 |

ГОСТ 15173

|

|

Твёрдость по Шору D

|

80-85

|

ГОСТ 24621

|

|

Удельное поверхностное электрическое сопротивление, Ом

|

1011 - 1012

|

ГОСТ 6433.2

|

|

Удельное объемное электрическое сопротивление, Ом⋅м

|

2⋅1014 - 8⋅1014

|

ГОСТ 6433.2

|

|

Тангенс угла диэлектрических потерь при частоте 106 Гц

|

0,015-0,025

|

ГОСТ 22372

|

|

Диэлектрическая проницаемость при 106Гц

|

3,0-3,3

|

ГОСТ 22372

|

|

Электрическая прочность, кВ/мм

|

30-35

|

ГОСТ 6433.3

|

|

Коэффициент трения по стали без смазки

|

0,15-0,3

|

ГОСТ 11629

|

|

Коэффициент трения по стали со смазкой

|

0,04-0,08

|

ГОСТ 11629

|

|

Содержание экстрагируемых веществ, %

|

1,0-3,0

|

ГОСТ 17824

|